ପରିଚୟ

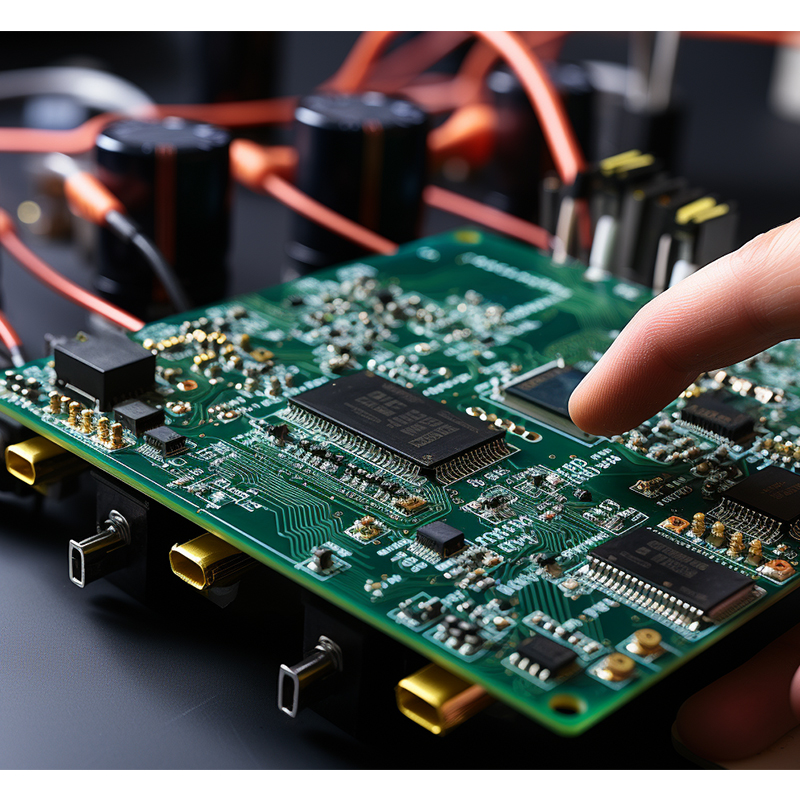

ସାଧାରଣ ସମସ୍ୟାଗୁଡିକ ପାଇଁ ଆମର ବିସ୍ତୃତ ଗାଇଡ୍ କୁ ସ୍ Welcome ାଗତ, ଯାହା ସର୍କିଟ୍ ବୋର୍ଡଗୁଡିକ ସୋଲଡିଂ କରିବା ସମୟରେ ସୃଷ୍ଟି ହୋଇପାରେ |ଇଲେକ୍ଟ୍ରୋନିକ୍ ଉପକରଣ ଉତ୍ପାଦନରେ ସୋଲଡିଂ ଏକ ଗୁରୁତ୍ process ପୂର୍ଣ୍ଣ ପ୍ରକ୍ରିୟା, ଏବଂ ଯେକ issues ଣସି ସମସ୍ୟା ଭୁଲ ସଂଯୋଗ, ଉପାଦାନ ବିଫଳତା ଏବଂ ସାମଗ୍ରିକ ଉତ୍ପାଦ ଗୁଣରେ ହ୍ରାସ ଘଟାଇପାରେ |ଏହି ବ୍ଲଗ୍ ପୋଷ୍ଟରେ, ଆମେ ବିଭିନ୍ନ ବିଷୟ ଉପରେ ଆଲୋଚନା କରିବୁ ଯାହା ସର୍କିଟ ବୋର୍ଡ ସୋଲଡିଂ ସମୟରେ ଉତ୍ପନ୍ନ ହୋଇପାରେ, PCB ଖୋଲିବା, ଉପାଦାନର ଭୁଲ ବ୍ୟବହାର, ସୋଲଡିଂ ସମସ୍ୟା ଏବଂ ମାନବ ତ୍ରୁଟି |ଏହି ଚ୍ୟାଲେଞ୍ଜଗୁଡିକୁ ଦୂର କରିବାରେ ଏବଂ ଆପଣଙ୍କର ଇଲେକ୍ଟ୍ରୋନିକ୍ସ ଆସେମ୍ବଲି ପ୍ରକ୍ରିୟା ସମୟରେ ନିର୍ଭରଯୋଗ୍ୟ ସୋଲଡିଂ ସୁନିଶ୍ଚିତ କରିବାରେ ସାହାଯ୍ୟ କରିବାକୁ ଆମେ ପ୍ରଭାବଶାଳୀ ଟ୍ରବଲସୁଟିଂ ଟିପ୍ସ ମଧ୍ୟ ଅଂଶୀଦାର କରିବୁ |

1. PCB ଓପନ୍ ସର୍କିଟ: କାରଣ ଏବଂ ସମାଧାନ |

ସର୍କିଟ ବୋର୍ଡ ସୋଲଡିଂରେ ସବୁଠାରୁ ସାଧାରଣ ସମସ୍ୟା ହେଉଛି ଏକ ଓପନ୍ ସର୍କିଟ୍, ଯାହା PCB ରେ ଦୁଇଟି ପଏଣ୍ଟ ମଧ୍ୟରେ ଏକ ଅସମ୍ପୂର୍ଣ୍ଣ କିମ୍ବା ନିଖୋଜ ସଂଯୋଗ |ଏହି ସମସ୍ୟାର ମୁଖ୍ୟ କାରଣଗୁଡ଼ିକ ହେଉଛି ଖରାପ ସୋଲଡର ଗଣ୍ଠି କିମ୍ବା PCB ରେ ଭଙ୍ଗା କଣ୍ଡକ୍ଟିଭ୍ ଟ୍ରେସ |ଏହି ସମସ୍ୟାର ସମାଧାନ ପାଇଁ, ନିମ୍ନଲିଖିତ ସମାଧାନଗୁଡ଼ିକୁ ବିଚାର କରନ୍ତୁ:

- ସୋଲଡର ଗଣ୍ଠିଗୁଡିକ ଯାଞ୍ଚ କରନ୍ତୁ:ଯେକ any ଣସି ଖାଲି କିମ୍ବା ଅସମ୍ପୂର୍ଣ୍ଣ ସଂଯୋଗଗୁଡ଼ିକୁ ଚିହ୍ନିବା ପାଇଁ ପ୍ରତ୍ୟେକ ସୋଲଡର ଗଣ୍ଠିକୁ ଯତ୍ନର ସହିତ ଯାଞ୍ଚ କରନ୍ତୁ |ଯଦି କ fa ଣସି ତ୍ରୁଟି ମିଳେ, ଉପଯୁକ୍ତ ସୋଲଡିଂ କ ques ଶଳ ବ୍ୟବହାର କରି ଗଣ୍ଠିକୁ ପୁନ work କାର୍ଯ୍ୟ କରନ୍ତୁ |

- PCB ଡିଜାଇନ୍ ଯାଞ୍ଚ କରନ୍ତୁ:ସର୍କିଟ୍ ଲେଆଉଟ୍, ପର୍ଯ୍ୟାପ୍ତ ଟ୍ରେସ୍ ବ୍ୟବଧାନ କିମ୍ବା ଭୁଲ୍ ରାଉଟିଙ୍ଗ୍ ସହିତ ଜଡିତ କ issues ଣସି ସମସ୍ୟା ପାଇଁ PCB ଡିଜାଇନ୍ ଯାଞ୍ଚ କରନ୍ତୁ |ଖୋଲା ସର୍କିଟ ସମସ୍ୟାରୁ ରକ୍ଷା ପାଇବା ପାଇଁ ଡିଜାଇନ୍ ସଂଶୋଧନ କରନ୍ତୁ |

- ଏକ ନିରନ୍ତର ପରୀକ୍ଷା କର:ସର୍କିଟ ଟ୍ରେସରେ କ disc ଣସି ବିଚ୍ଛିନ୍ନତା ଚିହ୍ନଟ କରିବାକୁ ଏକ ମଲ୍ଟିମିଟର ବ୍ୟବହାର କରନ୍ତୁ |ପ୍ରଭାବିତ ଅଞ୍ଚଳ ଉପରେ ଧ୍ୟାନ ଦିଅନ୍ତୁ ଏବଂ ଆବଶ୍ୟକ ଅନୁଯାୟୀ ଏହି ସଂଯୋଗଗୁଡ଼ିକୁ ପୁନ work କାର୍ଯ୍ୟ କରନ୍ତୁ |

2. ଉପାଦାନ ଭୁଲ ଭୁଲ: ତ୍ରୁଟି ନିବାରଣ ଗାଇଡ୍ |

ଉପାଦାନଗୁଡିକର ଅନୁପଯୁକ୍ତ ଆଲାଇନ୍ମେଣ୍ଟ କିମ୍ବା ବ୍ୟବଧାନ ଉତ୍ପାଦନ ତ୍ରୁଟି ଏବଂ ଇଲେକ୍ଟ୍ରୋନିକ୍ ଉପକରଣ ବିଫଳତାକୁ ନେଇପାରେ |ଭୁଲ୍ ସମସ୍ୟାର ସମାଧାନ ପାଇଁ ଏଠାରେ କିଛି ବ୍ୟବହାରିକ ଟିପ୍ସ ଅଛି:

- ଏକ ଭିଜୁଆଲ୍ ଯାଞ୍ଚ କରନ୍ତୁ:ସମଗ୍ର PCB ଆସେମ୍ବଲି ଯାଞ୍ଚ କରନ୍ତୁ ଏବଂ ପ୍ରତ୍ୟେକ ଉପାଦାନର ସ୍ଥାନିତ ଏବଂ ଆଲାଇନ୍ମେଣ୍ଟ ଯାଞ୍ଚ କରନ୍ତୁ |ଯେକ ents ଣସି ଉପାଦାନକୁ ଖୋଜ, ଯାହା ବଙ୍କା, ସଂଲଗ୍ନ ଅଂଶକୁ ସ୍ପର୍ଶ କରେ, କିମ୍ବା ଭୁଲ୍ ସ୍ଥିତ |ଉପଯୁକ୍ତ ଉପକରଣ ବ୍ୟବହାର କରି ସେମାନଙ୍କୁ ଯତ୍ନର ସହିତ ଆଡଜଷ୍ଟ କରନ୍ତୁ |

- ଉପାଦାନ ନିର୍ଦ୍ଦିଷ୍ଟତା ଯାଞ୍ଚ କରନ୍ତୁ:ବିଧାନସଭା ସମୟରେ ସଠିକ୍ ପୋଜିସନ୍ ଏବଂ ଆଭିଏଣ୍ଟେସନ୍ ନିଶ୍ଚିତ କରିବାକୁ ଡାଟା ସିଟ୍ ଏବଂ ଉପାଦାନ ନିର୍ଦ୍ଦିଷ୍ଟତା ଯାଞ୍ଚ କରନ୍ତୁ |ଭୁଲ ଉପାଦାନ ସନ୍ନିବେଶ କାର୍ଯ୍ୟକ୍ଷମ ସମସ୍ୟା ସୃଷ୍ଟି କରିପାରେ |

- ଜିଗ୍ ଏବଂ ଫିକ୍ଚର୍ ବ୍ୟବହାର କରନ୍ତୁ:ଜିଗ୍, ଫିକ୍ଚର୍ ଏବଂ ଟେମ୍ପଲେଟ୍ ବ୍ୟବହାର କରିବା ଦ୍ୱାରା ଉପାଦାନ ସ୍ଥାନିତରେ ସଠିକତା ଏବଂ ସ୍ଥିରତା ବୃଦ୍ଧି ହୋଇପାରେ |ଭୁଲ ଉପକରଣର ସମ୍ଭାବନାକୁ କମ୍ କରି ଏହି ଉପକରଣଗୁଡ଼ିକ ସଠିକ୍ ସ୍ଥିତିରେ ଉପାଦାନଗୁଡ଼ିକୁ ସଜାଇବା ଏବଂ ସୁରକ୍ଷିତ କରିବାରେ ସାହାଯ୍ୟ କରେ |

3. ୱେଲଡିଂ ସମସ୍ୟା: ସାଧାରଣ ତ୍ରୁଟିର ତ୍ରୁଟି ନିବାରଣ |

ସୋଲଡିଂ ସମସ୍ୟା ସର୍କିଟ ବୋର୍ଡ ସୋଲଡିଂର କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ନିର୍ଭରଯୋଗ୍ୟତାକୁ ଗୁରୁତର ଭାବରେ ପ୍ରଭାବିତ କରିଥାଏ |ଚାଲନ୍ତୁ କିଛି ସାଧାରଣ ସୋଲଡିଂ ତ୍ରୁଟି ଏବଂ ଆନୁଷଙ୍ଗିକ ତ୍ରୁଟି ନିବାରଣ ଟିପ୍ସ ଅନୁସନ୍ଧାନ କରିବା:

- ବିକୃତ ସୋଲଡର ଗଣ୍ଠିଗୁଡିକ:ଥଣ୍ଡା ପ୍ରକ୍ରିୟା ସମୟରେ ସୋଲଡେଡ୍ ସଂଯୋଗ ବିଚଳିତ ହେଲେ ଏହା ଘଟିଥାଏ |ସୋଲଡର ଗଣ୍ଠିରେ ହସ୍ତକ୍ଷେପକୁ ରୋକିବା ପାଇଁ, ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ସୋଲଡର ସମ୍ପୂର୍ଣ୍ଣ ଥଣ୍ଡା ଏବଂ ଦୃ solid ନହେବା ପର୍ଯ୍ୟନ୍ତ ଉପାଦାନ ଏବଂ PCB ସୋଲଡିଂ ପରେ ମଧ୍ୟ ରହିଥାଏ |

- ଥଣ୍ଡା ୱେଲଡିଂ:ୱେଲଡିଂ ପ୍ରକ୍ରିୟା ସମୟରେ ପର୍ଯ୍ୟାପ୍ତ ଉତ୍ତାପ ଯୋଗୁଁ ଥଣ୍ଡା ୱେଲଡିଂ ଦାଗ ସୃଷ୍ଟି ହୁଏ |ସୋଲଡର ସଠିକ୍ ଭାବରେ ବନ୍ଧନ ହୋଇନପାରେ, ଫଳସ୍ୱରୂପ ଖରାପ ବ electrical ଦୁତିକ ଏବଂ ଯାନ୍ତ୍ରିକ ସଂଯୋଗ ହୋଇପାରେ |ସୋଲଡିଂ ସମୟରେ ପର୍ଯ୍ୟାପ୍ତ ଉତ୍ତାପ ବ୍ୟବହାର କରନ୍ତୁ ଏବଂ ଯାଞ୍ଚ କରନ୍ତୁ ଯେ ସୋଲଡର ସୁଗମ ପ୍ରବାହିତ ହେଉଛି, ଉପାଦାନ ଲିଡ୍ ଏବଂ ପ୍ୟାଡ୍ କୁ ଆଚ୍ଛାଦନ କରେ |

- ସୋଲ୍ଡର ବ୍ରିଜ୍:ସୋଲଡର ବ୍ରିଜ୍ ହୁଏ ଯେତେବେଳେ ଅତିରିକ୍ତ ସୋଲଡର ଦୁଇଟି ସଂଲଗ୍ନ ପିନ କିମ୍ବା ପ୍ୟାଡ୍ ମଧ୍ୟରେ ଏକ ଅବାଞ୍ଛିତ ସଂଯୋଗ ସୃଷ୍ଟି କରେ |ପ୍ରତ୍ୟେକ ଗଣ୍ଠିକୁ ଯତ୍ନର ସହିତ ଯାଞ୍ଚ କରନ୍ତୁ ଏବଂ ଏକ ବିକ୍ରୟକାରୀ ଉପକରଣ କିମ୍ବା ସୋଲଡର ତାର ସହିତ ଅତିରିକ୍ତ ସୋଲଡରକୁ ବାହାର କରନ୍ତୁ |ଭବିଷ୍ୟତରେ ବ୍ରିଜ୍ ରୋକିବା ପାଇଁ ପିନ ଏବଂ ପ୍ୟାଡ୍ ମଧ୍ୟରେ ସଠିକ୍ କ୍ଲିୟରାନ୍ସ ଅଛି ବୋଲି ନିଶ୍ଚିତ କରନ୍ତୁ |

- ପ୍ୟାଡ୍ କ୍ଷତି:ସୋଲଡିଂ ସମୟରେ ଅତ୍ୟଧିକ ଗରମ PCB ପ୍ୟାଡକୁ କ୍ଷତି ପହଞ୍ଚାଇପାରେ, ବ electrical ଦୁତିକ ସଂଯୋଗକୁ ପ୍ରଭାବିତ କରିଥାଏ |ଉଚ୍ଚ ତାପମାତ୍ରାରେ ପ୍ୟାଡର ଦୀର୍ଘ ସମୟ ଏକ୍ସପୋଜରରୁ ରକ୍ଷା ପାଇବା ପାଇଁ ସତର୍କତା ଅବଲମ୍ବନ କରନ୍ତୁ |

4. ମାନବ ତ୍ରୁଟି: ୱେଲଡିଂ ତ୍ରୁଟିକୁ ରୋକିବା |

ସ୍ୱୟଂଚାଳିତ କ୍ଷେତ୍ରରେ ଅଗ୍ରଗତି ସତ୍ତ୍ human େ ୱେଲଡିଂ ତ୍ରୁଟିର ମାନବ ତ୍ରୁଟି ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ କାରଣ ହୋଇ ରହିଥାଏ |ତ୍ରୁଟି କମ୍ କରିବାକୁ ଏଠାରେ କିଛି ସତର୍କତା ଅଛି:

- ତାଲିମ ଏବଂ ଦକ୍ଷତା ବିକାଶ:ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ଆପଣଙ୍କର କର୍ମଚାରୀମାନେ ସଠିକ୍ ଭାବରେ ତାଲିମପ୍ରାପ୍ତ ଏବଂ ଅତ୍ୟାଧୁନିକ ୱେଲଡିଂ ପ୍ରଣାଳୀ ଏବଂ କ ques ଶଳଗୁଡ଼ିକ ଉପରେ ଅଦ୍ୟତନ ଅଟନ୍ତି |ଚାଲୁଥିବା ଦକ୍ଷତା ବିକାଶ କାର୍ଯ୍ୟକ୍ରମ ସେମାନଙ୍କର ପାରଦର୍ଶିତାକୁ ବ enhance ାଇଥାଏ ଏବଂ ମାନବୀୟ ତ୍ରୁଟିକୁ କମ୍ କରିଥାଏ |

- ମାନକ ଅପରେଟିଂ ପ୍ରଣାଳୀ (SOPs):ସର୍କିଟ ବୋର୍ଡ ସୋଲଡିଂ ପ୍ରକ୍ରିୟା ପାଇଁ ନିର୍ଦ୍ଦିଷ୍ଟ SOP ଗୁଡିକ କାର୍ଯ୍ୟକାରୀ କରନ୍ତୁ |ଏହି ମାନକ ନିର୍ଦ୍ଦେଶାବଳୀ କାର୍ଯ୍ୟଗୁଡ଼ିକୁ ଶୃଙ୍ଖଳିତ କରିବାରେ, ପରିବର୍ତ୍ତନକୁ କମ୍ କରିବାକୁ ଏବଂ ତ୍ରୁଟି ହ୍ରାସ କରିବାରେ ସାହାଯ୍ୟ କରିବ |

- ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ ଯାଞ୍ଚ:ୱେଲ୍ଡିଂ ପ୍ରକ୍ରିୟାରେ କଠୋର ଗୁଣବତ୍ତା ନିୟନ୍ତ୍ରଣ ଯା pe ୍ଚକୁ ଅନ୍ତର୍ଭୁକ୍ତ କରନ୍ତୁ |ଯଦି ନିୟମିତ ଯାଞ୍ଚ କର ଏବଂ ତୁରନ୍ତ ସମସ୍ୟାର ସମାଧାନ କର |

ଉପସଂହାର

ଇଲେକ୍ଟ୍ରୋନିକ୍ସ ଉତ୍ପାଦନର ସର୍କିଟ ବୋର୍ଡ ସୋଲଡିଂ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଅଂଶ |ଏହି ପ୍ରକ୍ରିୟା ସମୟରେ ଉପୁଜିଥିବା ସମ୍ଭାବ୍ୟ ସମସ୍ୟାଗୁଡିକ ବୁ understanding ି, ଆପଣ ସେମାନଙ୍କୁ ରୋକିବା ପାଇଁ ସକ୍ରିୟ ପଦକ୍ଷେପ ନେଇପାରିବେ |ସୋଲଡର ଗଣ୍ଠିକୁ ଯାଞ୍ଚ କରିବାକୁ, ଉପାଦାନଗୁଡ଼ିକୁ ସଠିକ୍ ଭାବରେ ଆଲାଇନ୍ କରିବାକୁ, ସୋଲଡିଂ ତ୍ରୁଟିକୁ ତୁରନ୍ତ ସମାଧାନ କରିବାକୁ ଏବଂ ମାନବ ତ୍ରୁଟିକୁ ରୋକିବା ପାଇଁ ସତର୍କତା ଅବଲମ୍ବନ କରିବାକୁ ମନେରଖ |ଏହି ନିର୍ଦ୍ଦେଶାବଳୀଗୁଡିକ ଅନୁସରଣ କରିବା ଆପଣଙ୍କୁ ଏହି ଆହ୍ overcome ାନଗୁଡିକୁ ଦୂର କରିବାରେ ସାହାଯ୍ୟ କରିବ ଏବଂ ଏକ ନିର୍ଭରଯୋଗ୍ୟ ଏବଂ ଉଚ୍ଚ-ଗୁଣାତ୍ମକ ୱେଲଡିଂ ପ୍ରକ୍ରିୟା ନିଶ୍ଚିତ କରିବ |ଖୁସି ୱେଲଡିଂ!

ପୋଷ୍ଟ ସମୟ: ଅକ୍ଟୋବର -23-2023 |

ପଛକୁ