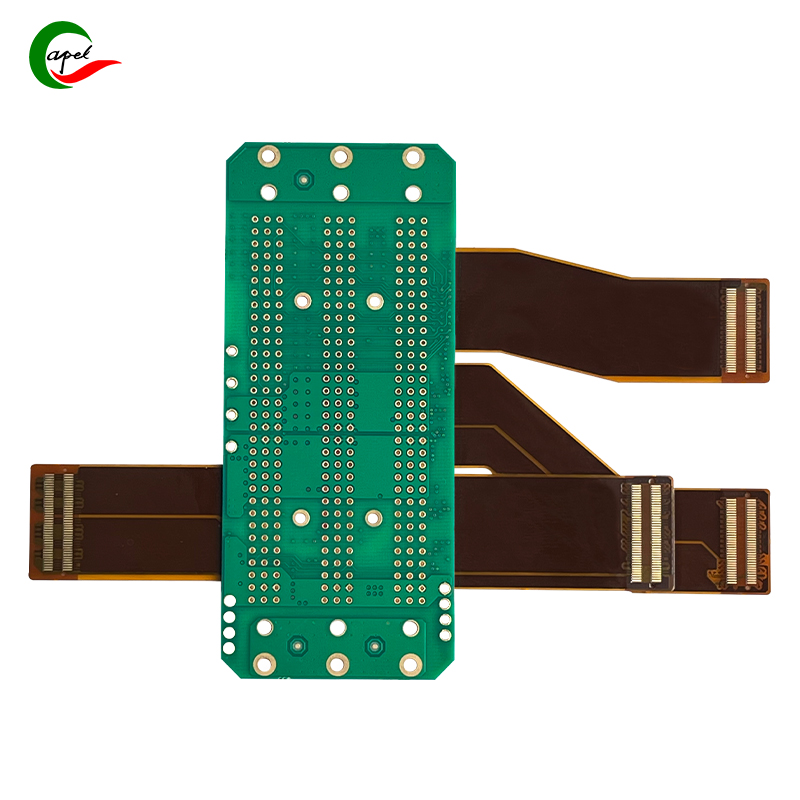

8-ସ୍ତରୀୟ PCB ଗୁଡ଼ିକର ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ଅନେକ ପ୍ରମୁଖ ପଦକ୍ଷେପ ଅନ୍ତର୍ଭୁକ୍ତ ଯାହାକି ଉଚ୍ଚ-ଗୁଣାତ୍ମକ ଏବଂ ନିର୍ଭରଯୋଗ୍ୟ ବୋର୍ଡର ସଫଳ ଉତ୍ପାଦନ ନିଶ୍ଚିତ କରିବା ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |ଡିଜାଇନ୍ ଲେଆଉଟ୍ ଠାରୁ ଅନ୍ତିମ ସଭା ପର୍ଯ୍ୟନ୍ତ, ପ୍ରତ୍ୟେକ ପଦକ୍ଷେପ ଏକ କାର୍ଯ୍ୟକ୍ଷମ, ସ୍ଥାୟୀ ଏବଂ ଦକ୍ଷ PCB ହାସଲ କରିବାରେ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରିଥାଏ |

ପ୍ରଥମେ, 8-ସ୍ତରର PCB ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାର ପ୍ରଥମ ପଦକ୍ଷେପ ହେଉଛି ଡିଜାଇନ୍ ଏବଂ ଲେଆଉଟ୍ |ଏହା ବୋର୍ଡର ଏକ ବ୍ଲୁ ପ୍ରିଣ୍ଟ ସୃଷ୍ଟି କରିବା, ଉପାଦାନଗୁଡ଼ିକର ସ୍ଥାନ ସ୍ଥିର କରିବା ଏବଂ ଚିହ୍ନଗୁଡିକର ମାର୍ଗ ନିର୍ଣ୍ଣୟ କରିବା ସହିତ ଜଡିତ | PCB ର ଏକ ଡିଜିଟାଲ୍ ଉପସ୍ଥାପନା ସୃଷ୍ଟି କରିବାକୁ ଏହି ପର୍ଯ୍ୟାୟ ସାଧାରଣତ design ଡିଜାଇନ୍ ସଫ୍ଟୱେୟାର୍ ଉପକରଣଗୁଡିକ ବ୍ୟବହାର କରେ ଯେପରିକି ଆଲଟିୟମ୍ ଡିଜାଇନର୍ କିମ୍ବା ଇଗଲ୍ କ୍ୟାଡ୍ |

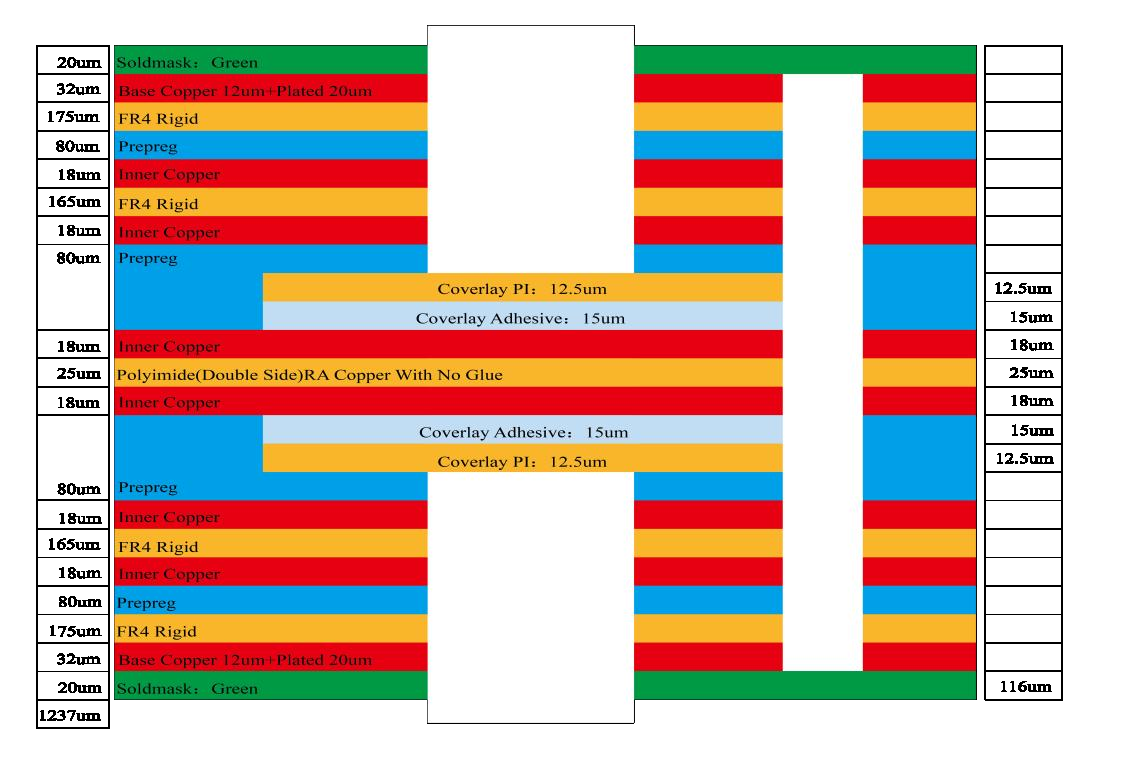

ଡିଜାଇନ୍ ସଂପୂର୍ଣ୍ଣ ହେବା ପରେ, ପରବର୍ତ୍ତୀ ପଦକ୍ଷେପ ହେଉଛି ସର୍କିଟ ବୋର୍ଡର ଗଠନ |ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ସବୁଠାରୁ ଉପଯୁକ୍ତ ସବଷ୍ଟ୍ରେଟ୍ ସାମଗ୍ରୀ ବାଛିବା ସହିତ ଆରମ୍ଭ ହୁଏ, ସାଧାରଣତ fiber ଫାଇବରଗ୍ଲାସ୍-ସଶକ୍ତ ଇପୋକ୍ସି, ଯାହା FR-4 ଭାବରେ ଜଣାଶୁଣା | ଏହି ସାମଗ୍ରୀର ଉତ୍କୃଷ୍ଟ ଯାନ୍ତ୍ରିକ ଶକ୍ତି ଏବଂ ଇନସୁଲେଟିଂ ଗୁଣ ରହିଛି, ଏହାକୁ PCB ଉତ୍ପାଦନ ପାଇଁ ଆଦର୍ଶ କରିଥାଏ |

ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ଇଚିଂ, ଲେୟାର ଆଲାଇନ୍ମେଣ୍ଟ ଏବଂ ଡ୍ରିଲିଂ ସହିତ ଅନେକ ସବ୍-ଷ୍ଟେପ୍ ଅନ୍ତର୍ଭୁକ୍ତ |ଚିହ୍ନ ଏବଂ ପ୍ୟାଡ୍ ଛାଡି ସବଷ୍ଟ୍ରେଟରୁ ଅଧିକ ତମ୍ବା ଅପସାରଣ ପାଇଁ ଇଚିଂ ବ୍ୟବହୃତ ହୁଏ | PCB ର ବିଭିନ୍ନ ସ୍ତରକୁ ସଠିକ୍ ଭାବରେ ଷ୍ଟକ୍ କରିବା ପାଇଁ ଲେୟାର୍ ଆଲାଇନ୍ମେଣ୍ଟ୍ କରାଯାଏ | ଆଭ୍ୟନ୍ତରୀଣ ଏବଂ ବାହ୍ୟ ସ୍ତରଗୁଡିକ ସଠିକ୍ ଭାବରେ ସଜ୍ଜିତ ହେବା ନିଶ୍ଚିତ କରିବାକୁ ଏହି ପଦକ୍ଷେପରେ ସଠିକତା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |

8-ସ୍ତରର PCB ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାରେ ଡ୍ରିଲିଂ ହେଉଛି ଅନ୍ୟ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପଦକ୍ଷେପ |ବିଭିନ୍ନ ସ୍ତର ମଧ୍ୟରେ ବ electrical ଦୁତିକ ସଂଯୋଗକୁ ସକ୍ଷମ କରିବାକୁ ଏହା PCB ରେ ସଠିକ୍ ଛିଦ୍ର ଖୋଳିବା ସହିତ ଜଡିତ | ସ୍ତରଗୁଡିକ ମଧ୍ୟରେ ସଂଯୋଗ ଯୋଗାଇବା ପାଇଁ ଭିଆସ୍ ନାମକ ଏହି ଛିଦ୍ରଗୁଡିକ କଣ୍ଡକ୍ଟିଭ୍ ପଦାର୍ଥରେ ଭରାଯାଇପାରିବ, ଯାହାଦ୍ୱାରା PCB ର କାର୍ଯ୍ୟକାରିତା ଏବଂ ନିର୍ଭରଯୋଗ୍ୟତା ବ .ିବ |

ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ସମାପ୍ତ ହେବା ପରେ, ପରବର୍ତ୍ତୀ ପଦକ୍ଷେପ ହେଉଛି ଉପାଦାନ ମାର୍କିଂ ପାଇଁ ସୋଲଡର ମାସ୍କ ଏବଂ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ପ୍ରୟୋଗ କରିବା |ସୋଲ୍ଡର ମାସ୍କ ହେଉଛି ତରଳ ଫଟୋମାଇଜେବଲ୍ ପଲିମରର ଏକ ପତଳା ସ୍ତର ଯାହା ତମ୍ବା ଚିହ୍ନକୁ ଅକ୍ସିଡେସନରୁ ରକ୍ଷା କରିବା ପାଇଁ ଏବଂ ଆସେମ୍ବଲି ସମୟରେ ସୋଲଡର ବ୍ରିଜକୁ ରୋକିବା ପାଇଁ ବ୍ୟବହୃତ ହୁଏ | ଅନ୍ୟପକ୍ଷରେ, ରେଶମ ସ୍କ୍ରିନ ସ୍ତର, ଉପାଦାନ, ରେଫରେନ୍ସ ଡିଜାଇନର୍ ଏବଂ ଅନ୍ୟାନ୍ୟ ମ basic ଳିକ ସୂଚନା ବିଷୟରେ ବର୍ଣ୍ଣନା କରିଥାଏ |

ସୋଲଡର ମାସ୍କ ଏବଂ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ପ୍ରୟୋଗ କରିବା ପରେ, ସର୍କିଟ୍ ବୋର୍ଡ ସୋଲଡର ପେଷ୍ଟ ସ୍କ୍ରିନ୍ ପ୍ରିଣ୍ଟିଙ୍ଗ୍ ନାମକ ଏକ ପ୍ରକ୍ରିୟା ଦେଇ ଗତି କରିବ |ଏହି ପଦକ୍ଷେପଟି ସର୍କିଟ ବୋର୍ଡର ପୃଷ୍ଠରେ ସୋଲଡର ପେଷ୍ଟର ଏକ ପତଳା ସ୍ତର ଜମା କରିବା ପାଇଁ ଏକ ଷ୍ଟେନ୍ସିଲ ବ୍ୟବହାର କରେ | ସୋଲ୍ଡର ପେଷ୍ଟରେ ଧାତୁ ମିଶ୍ରିତ କଣିକା ଥାଏ ଯାହାକି ରିଫ୍ଲୋ ସୋଲଡିଂ ପ୍ରକ୍ରିୟାରେ ତରଳିଯାଏ ଏବଂ ଉପାଦାନ ଏବଂ PCB ମଧ୍ୟରେ ଏକ ଦୃ strong ଏବଂ ନିର୍ଭରଯୋଗ୍ୟ ବ electrical ଦୁତିକ ସଂଯୋଗ ସୃଷ୍ଟି କରେ |

ସୋଲଡର ପେଷ୍ଟ ପ୍ରୟୋଗ କରିବା ପରେ, PCB ଉପରେ ଉପାଦାନଗୁଡ଼ିକୁ ସ୍ଥାପନ କରିବା ପାଇଁ ଏକ ସ୍ୱୟଂଚାଳିତ ପିକ୍ ଏବଂ ପ୍ଲେସ୍ ମେସିନ୍ ବ୍ୟବହୃତ ହୁଏ |ଏହି ମେସିନ୍ଗୁଡ଼ିକ ସଠିକ୍ ଭାବରେ ଉପାଦାନଗୁଡ଼ିକୁ ଲେଆଉଟ୍ ଡିଜାଇନ୍ ଉପରେ ଆଧାର କରି ନିର୍ଦ୍ଦିଷ୍ଟ ଅଞ୍ଚଳରେ ସ୍ଥାନିତ କରେ | ଉପାଦାନଗୁଡ଼ିକ ସୋଲଡର ପେଷ୍ଟ ସହିତ ସ୍ଥାନରେ ରଖାଯାଏ, ଅସ୍ଥାୟୀ ଯାନ୍ତ୍ରିକ ଏବଂ ବ electrical ଦୁତିକ ସଂଯୋଗ ଗଠନ କରେ |

8-ସ୍ତରୀୟ PCB ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାର ଅନ୍ତିମ ପଦକ୍ଷେପ ହେଉଛି ରିଫ୍ଲୋ ସୋଲଡିଂ |ଏହି ପ୍ରକ୍ରିୟାରେ ସମଗ୍ର ସର୍କିଟ ବୋର୍ଡକୁ ନିୟନ୍ତ୍ରିତ ତାପମାତ୍ରା ସ୍ତରରେ ଅଧୀନ କରିବା, ସୋଲଡର ପେଷ୍ଟକୁ ତରଳାଇବା ଏବଂ ଉପାଦାନଗୁଡ଼ିକୁ ବୋର୍ଡରେ ସ୍ଥାୟୀ ଭାବରେ ବାନ୍ଧିବା ଅନ୍ତର୍ଭୁକ୍ତ | ରିଫ୍ଲୋ ସୋଲଡିଂ ପ୍ରକ୍ରିୟା ଏକ ଶକ୍ତିଶାଳୀ ଏବଂ ନିର୍ଭରଯୋଗ୍ୟ ବ electrical ଦୁତିକ ସଂଯୋଗକୁ ସୁନିଶ୍ଚିତ କରେ ଯେତେବେଳେ ଅତ୍ୟଧିକ ଗରମ ହେତୁ ଉପାଦାନଗୁଡ଼ିକର କ୍ଷତିରୁ ରକ୍ଷା ପାଇଥାଏ |

ରିଫ୍ଲୋ ସୋଲଡିଂ ପ୍ରକ୍ରିୟା ସମାପ୍ତ ହେବା ପରେ, PCB ଏହାର କାର୍ଯ୍ୟକାରିତା ଏବଂ ଗୁଣବତ୍ତା ନିଶ୍ଚିତ କରିବାକୁ ପୁଙ୍ଖାନୁପୁଙ୍ଖ ଯାଞ୍ଚ କରାଯାଇ ପରୀକ୍ଷଣ କରାଯାଏ |କ any ଣସି ତ୍ରୁଟି କିମ୍ବା ସମସ୍ୟା ଚିହ୍ନଟ କରିବା ପାଇଁ ଭିଜୁଆଲ୍ ଇନ୍ସପେକ୍ଟନ୍, ବ electrical ଦୁତିକ ନିରନ୍ତର ପରୀକ୍ଷଣ ଏବଂ କାର୍ଯ୍ୟକ୍ଷମ ପରୀକ୍ଷଣ ପରି ବିଭିନ୍ନ ପରୀକ୍ଷା କର |

ସଂକ୍ଷେପରେ,8-ସ୍ତର PCB ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା |ଏକ ଗୁରୁତ୍ steps ପୂର୍ଣ୍ଣ ପଦକ୍ଷେପଗୁଡିକର ଏକ ଶୃଙ୍ଖଳା ଅନ୍ତର୍ଭୂକ୍ତ କରେ ଯାହା ଏକ ନିର୍ଭରଯୋଗ୍ୟ ଏବଂ ଦକ୍ଷ ବୋର୍ଡ ଉତ୍ପାଦନ ପାଇଁ ଜରୁରୀ |ଡିଜାଇନ୍ ଏବଂ ଲେଆଉଟ୍ ଠାରୁ ଉତ୍ପାଦନ, ଆସେମ୍ବଲି ଏବଂ ପରୀକ୍ଷଣ ପର୍ଯ୍ୟନ୍ତ, ପ୍ରତ୍ୟେକ ପଦକ୍ଷେପ PCB ର ସାମଗ୍ରିକ ଗୁଣ ଏବଂ କାର୍ଯ୍ୟକାରିତା ପାଇଁ ସହାୟକ ହୋଇଥାଏ | ଏହି ପଦକ୍ଷେପଗୁଡ଼ିକୁ ସଠିକ୍ ଭାବରେ ଏବଂ ସବିଶେଷ ଧ୍ୟାନ ଦେଇ, ନିର୍ମାତାମାନେ ଉଚ୍ଚ-ଗୁଣାତ୍ମକ PCB ଉତ୍ପାଦନ କରିପାରିବେ ଯାହା ବିଭିନ୍ନ ପ୍ରୟୋଗ ଆବଶ୍ୟକତା ପୂରଣ କରେ |

ପୋଷ୍ଟ ସମୟ: ସେପ୍ଟେମ୍ବର -26-2023 |

ପଛକୁ